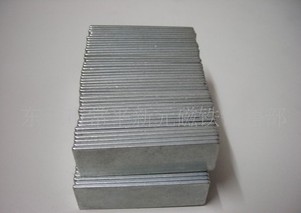

钕铁硼磁铁,作为目前磁性非常强的永磁材料之一,广泛应用于电机、传感器、扬声器、器械等领域。其生产工艺复杂且精细,每一步都关系到产品的性能和质量,本文将对钕铁硼磁铁的生产工艺进行详细介绍,包括原料准备、配料与混合、压制成型、烧结、热处理等关键步骤。钕铁硼磁铁的主要原料包括稀:土金属钕、铁、硼以及少量的其他添加元素。这些原料需要经过严格筛选和准备,确保纯度达到要求,以避免杂质对磁铁性能的影响。根据产品配方,将准备好的原料按照比例进行配料。配料完成后,通过高速混合机将原料混合均匀,以确保在后续的压制和烧结过程中,成分均匀分布。混合好的原料通过压制机进行压制成型。压制过程中,需要控制压力、时间和温度等参数,以确保成型的磁铁密度均匀、尺寸。同时,根据产品需要,可以选择不同的模具进行压制,以获得不同形状和尺寸的磁铁。成型后的磁铁需要在高温下进行烧结。烧结温度一般在1300℃-1400℃之间,持续时间根据产品规格和要求而定。在烧结过程中,原料中的气体被排出,原子重新排列,形成紧密的晶体结构,使磁铁的磁性能得到提升。烧结后的磁铁需要进行热处理。热处理的目的是通过控制温度和时间等参数,使磁铁的晶体结构得到优化,从而提高其磁性能、磁能积和矫顽力等指标。热处理工艺一般包括回火、时效等步骤。